EP0579966A1 - Verfahren und Vorrichtung zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch - Google Patents

Verfahren und Vorrichtung zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch Download PDFInfo

- Publication number

- EP0579966A1 EP0579966A1 EP93109924A EP93109924A EP0579966A1 EP 0579966 A1 EP0579966 A1 EP 0579966A1 EP 93109924 A EP93109924 A EP 93109924A EP 93109924 A EP93109924 A EP 93109924A EP 0579966 A1 EP0579966 A1 EP 0579966A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- rotor

- magnetic

- mixture

- disks

- inductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C—MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C1/00—Magnetic separation

- B03C1/02—Magnetic separation acting directly on the substance being separated

- B03C1/23—Magnetic separation acting directly on the substance being separated with material carried by oscillating fields; with material carried by travelling fields, e.g. generated by stationary magnetic coils; Eddy-current separators, e.g. sliding ramp

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C—MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C1/00—Magnetic separation

- B03C1/02—Magnetic separation acting directly on the substance being separated

- B03C1/23—Magnetic separation acting directly on the substance being separated with material carried by oscillating fields; with material carried by travelling fields, e.g. generated by stationary magnetic coils; Eddy-current separators, e.g. sliding ramp

- B03C1/24—Magnetic separation acting directly on the substance being separated with material carried by oscillating fields; with material carried by travelling fields, e.g. generated by stationary magnetic coils; Eddy-current separators, e.g. sliding ramp with material carried by travelling fields

- B03C1/247—Magnetic separation acting directly on the substance being separated with material carried by oscillating fields; with material carried by travelling fields, e.g. generated by stationary magnetic coils; Eddy-current separators, e.g. sliding ramp with material carried by travelling fields obtained by a rotating magnetic drum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C—MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C2201/00—Details of magnetic or electrostatic separation

- B03C2201/20—Magnetic separation whereby the particles to be separated are in solid form

Definitions

- the invention relates to a method and a device for separating non-magnetizable metals from a mixture by means of eddy current.

- An alternating magnetic field is generated for eddy current separation of non-magnetisable, electrically highly conductive metals, for example - as has become known from German Patent 3,817,003 - by means of an inductor or by means of a magnet rotor.

- the feed material - hereinafter also referred to as a solid mixture or mixture - can be guided over the poles of the alternating magnetic field generator, for example on a conveyor belt or in free fall.

- Eddy currents are induced in the electrically highly conductive constituents of the solid mixture to be separated, which build up their own magnetic fields opposing the generating field and accelerate these components relative to the other constituents of the solid mixture due to the resulting repulsive electromagnetic forces.

- Eddy current separation can be used to separate non-ferromagnetic, highly electrically conductive materials, such as aluminum and copper, from non-ferrous solid mixtures and non-ferrous metal / non-metal solid mixtures, such as automobile shredder rubble, electronic scrap and the like. If this Solids mixtures contain ferromagnetic parts, the eddy current separation should be preceded by a magnetic separation in order to remove ferromagnetic parts beforehand. In addition, other sorting and classifying stages are expediently preceded by the eddy current separation, because the greatest possible pre-enrichment and fractionation of the solid mixture added have a positive effect on the separation success and the throughput of the eddy current separator.

- a rapidly rotating rotor equipped with permanent magnets and adjustable in its position, is arranged eccentrically inside an outer drum wrapped in a conveyor belt.

- the solid mixture fed via the conveyor belt is flooded by the full flow of the magnetic field when the material discharge zone is reached. Because exactly in this area the magnetic rotor has been set so that when the material to be separated falls or slides due to gravity, the combination of the mechanical ejection forces with the latest possible forces of the magnetic field for the non-ferrous metals is the greatest Deflection of the throwing parabola and thus a targeted separation from the other mixture components results.

- the non-ferrous metals deflected on a wide throwing parabola fall in a defined manner into a collecting container which is set up at a distance from the collecting point for the other mixture components.

- the separation into valuable non-ferrous metal components and other components is supported by means of a separation apex which can be adjusted with its apex in a substantially horizontal direction. The latter components fall down essentially without deflection and, viewed in the transport direction, reach an area in front of the parting parting.

- eddy current separators have two mutually parallel, vertical, rotationally driven disks, which are fitted with magnets of alternating polarity.

- the solid mixture to be separated enters the upper middle region between the disks via a feed device.

- the magnets on the rotating disks induce eddy currents with a high field density in the solid mixture entering the space between the disks, which interact with the magnetic field of the rotating disks.

- this eddy current separator which can also have several disks arranged at a distance from one another, it is possible to utilize the different conductivity of the mixture components of the solid mixture, e.g. B.

- non-magnetic steels which have an austenitic or austenitic / ferritic structure and whose electrical conductivity is low, from those components whose conductivity is good, such as copper.

- density also has a significant influence on eddy current separation.

- the deflectability of an electrical conductor results from the quotient of electrical conductivity and its density.

- the invention has for its object to provide a method and an apparatus which allow in particular small and flat non-ferrous metals to be separated from a solid mixture.

- this object is achieved in that the mixture is exposed to alternating magnetic fields from at least three directions.

- the non-ferrous metals are influenced surprisingly and strongly selectively.

- a device for separating non-magnetisable metals from a mixture by means of eddy current has in the mixture feeder a combination alternating magnetic field generator consisting of a magnetic rotor - alternatively an inductor - and a magnetic disc rotor comprising at least two parallel, vertical, rotationally driven discs. Disks arranged in parallel are also to be understood to mean, for example, advantageously disks designed like pots or bowls.

- the invention leads to the surprising result, which has been confirmed by tests, that when a magnetic rotor and a magnetic disk rotor are used in combination, an optimized separation result can be achieved, in particular with regard to the problematic flat components of a solid mixture.

- the magnetic rotor or the inductor which can be arranged eccentrically and adjustable advantageously with respect to the magnetic disk rotor, influences the non-ferrous particles from below and the magnetic disk rotor from the sides, the flat parts in a position favorable to the alternating field.

- the two rotors or the magnetic disk rotor and the inductor are spatially separated from one another in the mixture feed and the mixture is thus exposed to the alternating magnetic fields from at least three directions in the course of the separation process, namely once the magnetic disk rotor and then the magnetic rotor or inductor, and vice versa.

- Matture supply is also understood to mean the version in which the solid mixture is first applied to the magnetic rotor or the inductor in separate work steps and then to the magnetic disk rotor - or vice versa - ie a discontinuous or gradual feeding of the solid mixture.

- the eddy current generators - as described - can be spatially separated from one another, it is nevertheless proposed according to a preferred embodiment of the invention that the magnet rotor or the inductor and the magnet disk rotor are built into one another coaxially, the magnet rotor or the inductor bridging the axial distance between the disks .

- the two eddy current generators thus represent a unit and thus a completely new concept for an alternating magnetic field generator, namely a combination alternating magnetic field generator, in which the alternating eddy current effects combine to form a synergistic separation effect.

- the magnetic rotor which is arranged concentrically or eccentrically to the two rotor disks, the drum of which forms a hub of the combination alternating magnetic field generator, lifts the non-ferrous particles of the solid mixture

- the magnetic fields of the magnetic disk rotor that influence the non-ferrous particles from the sides exert an additional impulse on the non-ferrous particles, with the result that different discharge parabolas are defined for the various recyclables to be separated.

- the greater spreading of the throwing parabolas of the different non-ferrous metals is also favored by the interaction of three overlapping and reinforcing fall curves or throwing parabolas, namely a throwing parabola independent of the magnetic field and determined by the speed, for example, of a conveyor belt feeding the solid mixture, and the throwing parabolas due to the Magnet rotor or the inductor and the magnetic disk rotor.

- the inductor can be switched on if necessary, which can contribute to energy savings.

- the magnetic rotor and the magnetic disk rotor have a common axis of rotation, only one drive is required. Nevertheless, it is within the scope of the invention that the two rotors are driven independently of one another and possibly in opposite directions, so that an individual speed control, e.g. via frequency converter.

- the rotor speeds which are already designed to be lower than usual due to the combined action of the eddy current according to the material and have no adverse effect on the separation result, and the lower inertial forces thus achieved can be further reduced by a targeted speed control.

- the magnetic rotor or the inductor and the magnetic disk rotor, i.e. the combination alternating magnetic field generator is arranged in an H-shaped housing made of an antimagnetic and electrically poorly conductive material, adapted to the contour of the combination device.

- the expression “poor electrical conductivity” takes into account that, according to scientific understanding, all materials are electrically conductive; a distinction is only made between better or poorer conductive materials, the conductivity of the latter practically going to zero (cf. page 522 from "Taschenbuch Elektrotechnik", vol. 1, Carl Hanser Verlag).

- the housing completely encapsulates the rotors from the outside.

- the housing is advantageously mounted such that it can rotate and is designed as a front, driven deflection drum for an endless conveyor belt that feeds the solid mixture between the disks of the magnetic disk rotor, the hub of the housing receiving the combined machine unit simultaneously forms the outer drum of the magnetic rotor and the deflection drum for the endless conveyor belt.

- the combination alternating magnetic field generator and / or the deflection drum can be horizontally and / or vertically adjustable.

- the deflection drum i.e. the housing serving to deflect the conveyor belt at the same time, can in any case be adjusted in order to achieve an optimal position of the conveyor belt in relation to the two rotors.

- the setting options are expanded if a rear guide roller deflecting the conveyor belt is pivotably mounted.

- the conveyor belt loops around at least two deflection or conveyor rollers and engages with at least its upper run between the disks of the magnetic disk rotor and runs above the central section of the H-shaped housing variably adjust the movement or orbit of the conveyor belt feeding the solid mixture to the two rotors enclosed by the stationary housing by changing the position of the deflection or guide rollers and expanding the number of rollers. Furthermore, it is also possible to provide a feed of the solid mixture below the combination magnetic field generator.

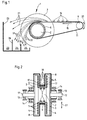

- a combination alternating magnetic field generator 1 shown in FIG. 1 consists of a magnet rotor 2 and a disk magnet rotor 3 which has two vertical, rotationally driven disks 4 which are arranged at a distance from one another and in which flat permanent magnets 5 are embedded to generate the effective magnetic field (cf. . 2).

- the magnet rotor 2 arranged in a drum 6 is also provided with rows of permanent magnets 7 fastened in alternating north-south polarity in the base body.

- the magnetic rotor 2 and the magnetic disk rotor 3 are built into one another, the magnetic rotor 2 being arranged concentrically with respect to the disks 4 and bridging the axial distance between the disks 4 compared to a smaller diameter (cf. FIG. 2).

- the permanent magnets 5 of the magnetic disk rotor 3 face each other Arranged sides of the disks 4 and distributed approximately from the magnetic rotor 2 to the outer periphery of the disks 4 in these.

- the magnet rotor 2 and the magnetic disk rotor 3 are arranged in a housing 8 which is adapted to the cross-sectionally H-shaped contour of the combination alternating magnetic field generator 1, the hub-like middle part of which accommodates the magnet rotor 2 and simultaneously serves as a front deflection drum for a second rear deflection drum 9 guided endless conveyor belt 11 serving drum 6 forms.

- the magnetic rotor 2 and the magnetic disk rotor 3 have a common axis of rotation 12, which is driven at high speed by a motor (not shown) and which is supported in roller bearings 13.

- the housing 8 is also stored in roller bearings 14 and is driven by a motor, not shown, at a low, variable speed, so that the conveyor belt 11 wrapping around the drum 6 of the driven housing 8 at a speed of optionally 0.2 to 1.8 m / s revolves.

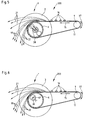

- the combination alternating magnetic field generator 200 shown in FIG. 6 differs from the previously described embodiment only in that the magnetic rotor 39 is arranged eccentrically and can be pivoted in the direction of the arrow 41; it can be adjusted exactly to the discharge point of the solid mixture.

- a swivel-mounted inductor 38 is located in the drum 6 instead of a magnetic rotor.

- a mixture of solids is placed onto the conveyor belt from a low height, for example from a vibration channel (not shown) inclined in the direction of conveyance 15 of the conveyor belt 11.

- the solids mixture which has already been uniform in height and width on the vibrating trough during transport, is further homogenized and distributed due to a higher speed of the conveyor belt 11 than the vibrating trough, so that the layer height of the solid mixture is further reduced and the mixture components 16 form an essentially single-layer layer form, as this is extremely exaggerated in the figures for reasons of clarity.

- the mixture components 16 reach the effective range of the eddy currents generated by the two rotors 2, 3 or the inductor 38 and the magnetic disk rotor 3, they are influenced by magnetic fields from three directions. 2, the magnetic field of the magnetic rotor 2 - or inductor 38 - acting from below on the mixture components 16 is indicated by arrows 17 and the magnetic fields of the magnetic disk rotor 3 acting on the mixture components 16 from two sides are identified by arrows 18.

- the force of the eddy currents of the supporting magnetic fields 17, 18 of the magnetic rotor 2 and the magnetic disk rotor 3 for the non-ferrous metals corresponding to the throwing parabolas 19 and 21 results from the fully effective force of the eddy currents in the material discharge area of the combination alternating magnetic field generator 1 a wide deflection of the curve so that these components can be collected separately from one another and from heavy metals falling according to the throwing parabolas 22 essentially without deflection in different collecting chambers 23, 24, 25.

- the collection in the collecting chambers 23 to 25 assigned to the individual separated components is supported by the dividing plates 26 facing the throwing parabolas 19 or 21 and 22.

- the housing 8 encapsulating the magnet rotor 2 and the magnetic disk rotor 3 cannot be driven, that is to say it can be made stationary.

- the conveyor belt 11 loops around a driven front head roller 27 and a rear deflection or guide roller 28, and its runs run in the space between the two disks of the magnetic disk rotor 3, the magnet rotor 2 being located between the upper and the lower run.

- the conveyor belt can be variably positioned in a simple manner.

- the combination alternating magnetic field generator 100 shown in FIG. 4 is assigned a conveyor belt 11 which is guided over three guide rollers 29 and 31, 32 which deflect it in a triangular manner.

- only the horizontal belt section extends between the disks of the magnetic disk rotor 3, and the guide roller 29, which is arranged downstream of the combination alternating magnetic field generator 100 in the conveying direction 15 and is designed as a top roller, can be brought close to the magnetic disk rotor 3 due to its small diameter, which results in the discharge the mixture components 16 fed by the conveyor belt 11 favors.

- the combination magnetic field generator 1, 100, 200, 300 and / or the deflection or guide rollers 9, 28 are horizontally and / or vertically adjustable.

Abstract

Ein Verfahren zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch mittels Wirbelstrom erlaubt es, insbesondere kleine und/oder leichte, insbesondere flächige Nichteisen-Metalle abzutrennen, wenn die in dem Gemisch enthaltenen Nichteisen-Metalle auf mindestens drei Seiten von Wechselmagnetfeldern beeinflußt werden. Eine zu diesem Zweck geeignete Vorrichtung weist in der Gemischzuführung einen aus einem Magnetrotor (2) und einem zumindest zwei zueinander parallele, vertikale, drehangetriebene Scheiben umfassenden Magnetscheibenrotor (3) bestehenden Kombi-Wechselmagnetfelderzeuger (1) auf. <IMAGE>

Description

- Die Erfindung betrifft ein Verfahren und eine Vorrichtung zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch mittels Wirbelstrom.

- Zur Wirbelstromscheidung von nichtmagnetisierbaren, elektrisch gut leitfähigen Metallen wird ein Wechselmagnetfeld erzeugt, beispielsweise - wie durch die deutsche Patentschrift 3 817 003 bekanntgeworden - mittels eines Induktors oder mittels eines Magnetrotors. Das Aufgabegut - nachfolgend auch Feststoffgemisch oder Gemisch genannt - kann dabei über die Pole des Wechselmagnetfelderzeugers geführt werden, beispielsweise auf einem Fördergurt oder im freien Fall. In den elektrisch gut leitfähigen Bestandteilen des zu trennenden Feststoffgemischs werden Wirbelströme induziert, die eigene, dem Erzeugerfeld entgegengerichtete Magnetfelder aufbauen und diese Bestandteile aufgrund der sich ergebenden abstoßenden elektromagnetischen Kräfte relativ zu den übrigen Bestandteilen des Feststoffgemischs beschleunigen. Durch Wirbelstromscheidung lassen sich nichtferromagnetische, elektrisch gut leitfähige Stoffe, wie Aluminium und Kupfer, aus NE-Feststoffgemischen und NE-Metall-/Nichtmetall-Feststoffgemischen, wie Autoshredderschutt, Elektronikschrott und dergleichen aussondern. Falls diese Feststoffgemische ferromagnetische Teile enthalten, sollte der Wirbelstromscheidung eine Magnetscheidung vorgeschaltet werden, um ferromagnetische Teile vorab zu entfernen. Zweckmäßig werden außerdem der Wirbelstromscheidung andere Sortier- und Klassierstufen vorgeschaltet, weil sich eine möglichst weitgehende Voranreicherung und Fraktionierung des aufgegebenen Feststoffgemischs positiv auf den Trennerfolg und die Durchsatzleistung des Wirbelstromscheiders auswirken.

- Bei dem bekannten NE-Scheider ist im Inneren einer von einem Förderband umschlungenen Außentrommel ein schnell rotierender, mit Permanentmagneten bestückter und in seiner Lage verstellbarer Rotor exzentrisch angeordnet. Das über das Förderband zugeführte Feststoffgemisch wird beim Erreichen der Material-Abwurfzone von dem vollen Fluß des Magnetfeldes durchflutet. Denn exakt in diesem Bereich ist der Magnetrotor so eingestellt worden, daß sich dann, wenn das zu trennende Gut schwerkraftbedingt gerade ins Fallen bzw. Rutschen kommt, in der Vereinigung der mechanischen Abwurfkräfte mit den spätestmöglich einwirkenden Kräften des Magnetfeldes für die NE-Metalle die größte Auslenkung der Wurfparabel und damit ein gezieltes Abtrennen von den übrigen Gemisch-Bestandteilen ergibt. Die auf einer weiten Wurfparabel ausgelenkten NE-Metalle fallen nämlich definiert in einen von der Sammelstelle für die übrigen Gemisch-Bestandteile entfernt aufgestellten Sammelbehälter. Mittels eines mit seinem Scheitelpunkt in im wesentlichen horizontaler Richtung einstellbaren Trennscheitels wird die Trennung in wertvolle NE-Metall-Bestandteile und übrige Bestandteile unterstützt. Die letztgenannten Bestandteile fallen im wesentlichen ohne Auslenkung nach unten und gelangen in Transportrichtung gesehen in einen Bereich vor dem Trennscheitel.

- Ein aus der deutschen Offenlegungsschrift 38 10 715 bekannter Wirbelstromscheider besitzt anstelle eines mit Permanentmagneten bestückten Rotors oder eines Induktors zwei zueinander parallele, vertikale, drehangetriebene Scheiben, welche mit Magneten wechselnder Polarität besetzt sind. Über eine Zuführeinrichtung tritt das zu trennende Feststoffgemisch in den oberen Mittelbereich zwischen die Scheiben ein. Durch die Magnete auf den rotierenden Scheiben werden in dem in den Zwischenraum zwischen den Scheiben eintretenden Feststoffgemisch Wirbelströme mit hoher Felddichte induziert, die mit dem Magnetfeld der rotierenden Scheiben in Wechselwirkung treten. Mit diesem Wirbelstromscheider, der auch mehrere jeweils mit Abstand voneinander angeordnete Scheiben aufweisen kann, gelingt es unter Ausnutzung der unterschiedlichen Leitfähigkeit der Gemischbestandteile des Feststoffgemischs, z. B. nichtmagnetische Stähle, welche ein austenitisches oder austenitisch/ferritisches Gefüge aufweisen und deren elektrische Leitfähigkeit gering ist, von solchen Bestandteilen abzutrennen, deren Leitfähigkeit gut ist, wie beispielsweise von Kupfer. Neben der elektrischen Leitfähigkeit hat weiterhin auch die Dichte einen wesentlichen Einfluß auf die Wirbelstromscheidung. Die Ablenkfähigkeit eines elektrischen Leiters ergibt sich durch den Quotienten aus elektrischer Leitfähigkeit und seiner Dichte. Während somit Bestandteile aus nichtrostendem Stahl ohne wesentliche Beeinflussung durch das Magnetfeld der rotierenden Scheiben in die ihnen zugeordnete Austrittsöffnung gelangen, fallen Kupferteile aufgrund der erreichten magnetischen Wechselwirkung radial weiter außen und damit gesondert von den elektrisch schlecht leitfähigen Teilen herunter. Das Aussondern der Gemisch-Bestandteile wird durch einen zwischen die Wurfparabeln eintauchenden, einstellbaren Trennscheitel begünstigt.

- Wie sich gezeigt hat, hängen die mit den bekannten NE-Scheidern zu erreichenden Trennergebnisse wesentlich von der Kornform und -größe der Bestandteile des Feststoffgemischs ab. Außerdem stellen sich im Wechselfeld aufgrund der Form und der Lage der NE-Teilchen häufig Probleme ein. Dies gilt vor allem für kleine, flächige, etwa einen Durchmesser bis zu 3 cm aufweisende und ca. 2 mm dicke NE-Teilchen, die sich - je nach ihrer Lage - im Wechselfeld sehr unterschiedlich verhalten und teilweise gar nicht oder nur sehr schwach reagieren.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren und eine Vorrichtung zu schaffen, die es erlauben, insbesondere kleine und flächige Nichteisen-Metalle aus einem Feststoffgemisch abzutrennen.

- Diese Aufgabe wird bei einem Verfahren erfindungsgemäß dadurch gelöst, daß das Gemisch aus mindestens drei Richtungen Wechselmagnetfeldern ausgesetzt wird. Mit dieser mindestens dreiseitigen Beaufschlagung, die im Verlauf des Trennvorgangs durchgeführt werden kann, werden die Nichteisen-Metalle überraschend und stark selektiv beeinflußt. Wie sich nämlich durch zahlreiche Versuche bestätigt hat, werden durch eine die Nichteisen-Teilchen sowohl von unten als auch von den Seiten beeinflussende Kombination einer Wirbelstromwirkung mit Wechselmagnetfeldern, vor allem auch die problematischen flachen Nichteisen-Metalle im Verlaufe des Trennvorgangs in eine solch günstige Lage zum Wechselmagnetfeld gebracht, daß sich sogar Aluminium und Magnesium sauber voneinander trennen lassen, obwohl der für die Ablenkfähigkeit charakteristische Quotient aus elektrischer Leitfähigkeit und Dichte bei diesen beiden Materialien nahezu gleich groß ist; aufgrund der kombinierten Wechselstromeinwirkung von unten und den Seiten kann z.B. Aluminium auf eine wesentlich unterschiedlichere Flugbahn als Magnesium beschleunigt werden. Es lassen sich auf diese Weise im Grunde alle Materialsorten, insbesondere auch Kupfer und Nickel, abtrennen.

- Eine Vorrichtung zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch mittels Wirbelstrom weist erfindungsgemäß in der Gemischzuführung einen aus einem Magnetrotor - alternativ einem Induktor - und einem zumindest zwei zueinander parallele, vertikale, drehangetriebene Scheiben umfassenden Magnetscheibenrotor bestehenden Kombi-Wechselmagnetfelderzeuger auf. Unter parallel angeordneten Scheiben sind z.B. auch vorteilhaft topf- oder schalenartig ausgebildete Scheiben zu verstehen. Die Erfindung führt zu dem überraschenden, durch Versuche bestätigten Ergebnis, daß beim kombinierten Einsatz eines Magnetrotors und eines Magnetscheibenrotors ein optimiertes Trennergebnis erreicht werden kann, insbesondere mit Blick auf die problematischen flachen Bestandteile eines Feststoffgemisches. Denn aufgrund der wechselweisen Wirbelstromwirkung des erfindungsgemäßen Kombi-Wechselmagnetfelderzeugers, bei dem nämlich der Magnetrotor oder der Induktor die in Bezug auf den Magnetscheibenrotor vorteilhaft exzentrisch und einstellbar angeordnet sein können, die Nichteisen-Teilchen von unten und der Magnetscheibenrotor von den Seiten her beeinflußt, gelangen die flachen Teile in eine zum Wechselfeld günstige Lage. Dies auch dann, wenn die beiden Rotoren oder der Magnetscheibenrotor und der Induktor in der Gemischzuführung räumlich voneinander getrennt sind und das Gemisch somit im Verlaufe des Trennvorgangs aus mindestens drei Richtungen den Wechselmagnetfeldern ausgesetzt wird, nämlich einmal des Magnetscheibenrotors und dann des Magnetrotors oder Induktors, und umgekehrt. Unter "Gemischzuführung" wird auch die Version verstanden, bei der das Feststoffgemisch in separaten Arbeitsgängen zunächst auf den Magnetrotor oder den Induktor und im Anschluß daran auf den Magnetscheibenrotor - bzw. umgekehrt - aufgegeben wird, d.h. eine diskontinuierliche oder stufenweise Zuführung des Feststoffgemisches.

- Wenngleich die Wirbelstromerzeuger - wie beschrieben - räumlich voneinander getrennt sein können, so wird doch nach einer bevorzugten Ausgestaltung der Erfindung vorgeschlagen, daß der Magnetrotor oder der Induktor und der Magnetscheibenrotor koaxial ineinandergebaut sind, wobei der Magnetrotor oder der Induktor den axialen Abstand zwischen den Scheiben überbrückt. Die beiden Wirbelstromerzeuger stellen somit auch maschinenmäßig eine Einheit und damit eine völlig neue Konzeption eines Wechselmagnetfelderzeugers dar, nämlich einen Kombi-Wechselmagnetfelderzeuger, bei dem sich die wechselweisen Wirbelstromwirkungen zu einem synergistischen Trenneffekt vereinigen. Denn während beispielsweise der zu den beiden Rotorscheiben konzentrisch oder exzentrisch angeordnete Magnetrotor, dessen Trommel quasi eine Nabe des Kombi-Wechselmagnetfelderzeugers bildet, die Nichteisen-Teilchen des Feststoffgemisches abhebt, üben die die Nichteisen-Teilchen von den Seiten her beeinflussenden Magnetfelder des Magnetscheibenrotors einen zusätzlichen Impuls auf die Nichteisen-Teilchen aus, mit dem Ergebnis definiert unterschiedlicher Abwurfparabeln für die verschiedenen abzutrennenden Wertstoffe.

- Die erreichte größere Spreizung der Wurfparabeln der verschiedenen Nichteisen-Metalle wird auch durch das Zusammenwirken von drei sich überlagernden und verstärkenden Fallkurven bzw. Wurfparabeln begünstigt, nämlich einer vom Magnetfeld unabhängigen, von der Geschwindigkeit beispielsweise eines das Feststoffgemisch zuführenden Fördergurtes bestimmten Wurfparabel sowie den Wurfparabeln aufgrund des Magnetrotors oder des Induktors und des Magnetscheibenrotors. Der Induktor läßt sich bei Bedarf zuschalten, was zur Energieersparnis beitragen kann.

- Wenn der Magnetrotor und der Magnetscheibenrotor eine gemeinsame Drehachse aufweisen, wird lediglich ein Antrieb benötigt. Gleichwohl liegt es im Rahmen der Erfindung, daß die beiden Rotoren unabhängig voneinander und gegebenenfalls gegensinnig angetrieben sind, so daß eine individuelle Drehzahlregelung, z.B. über Frequenzumrichter, möglich ist. Die aufgrund der erfindungsgemäßen, kombinierten Wirbelstromeinwirkung materialabhängig ohne nachteiligen Einfluß auf das Trennergebnis ohnehin schon niedriger als üblich ausgelegten Rotordrehzahlen und die damit erreichten geringeren Massenkräfte lassen sich durch eine gezielte Drehzahlregelung weiter verringern.

- Zweckmäßig sind der Magnetrotor oder der Induktor und der Magnetscheibenrotor, d.h. der Kombi-Wechselmagnetfelderzeuger in einer der Kontur des Kombi-Gerätes angepaßten H-förmigen Einhausung aus einem antimagnetischen und elektrisch schlecht leitenden Werkstoff angeordnet. Mit dem Ausdruck "elektrisch schlecht leitfähig" wird berücksichtigt, daß nach wissenschaftlichem Verständnis alle Materialien elektrisch leitfähig sind; es wird nur noch nach besser oder schlechter leitfähigen Materialien unterschieden, wobei die Leitfähigkeit letzterer praktisch gegen Null geht (vgl. Seite 522 aus "Taschenbuch Elektrotechnik", Bd. 1, Carl Hanser Verlag). Die Einhausung kapselt die Rotoren nach außen hin völlig ab.

- Wenn vorteilhaft die Einhausung drehbar gelagert und als vordere, angetriebene Umlenktrommel für einen das Feststoffgemisch zwischen die Scheiben des Magnetscheibenrotors zuführenden, endlosen Fördergurt ausgebildet ist, bildet die Nabe der die kombinierte Maschineneinheit aufnehmenden Einhausung gleichzeitig die Außentrommel des Magnetrotors und die Umlenktrommel für den endlosen Fördergurt.

- Der Kombi-Wechselmagnetfelderzeuger und/oder die Umlenktrommel können horizontal und/oder vertikal verstellbar sein. Bei einem um eine gemeinsame Drehachse rotierenden Kombi-Wechselmagnetfelderzeuger läßt sich somit auf jeden Fall die Umlenktrommel, d.h die gleichzeitig der Umlenkung des Fördergurtes dienende Einhausung verstellen, um eine optimale Position des Fördergurtes zu den beiden Rotoren zu erreichen. Die Einstellmöglichkeiten werden noch erweitert, wenn eine den Fördergurt umlenkende, hintere Führungsrolle schwenkbar gelagert ist.

- Wenn nach einer weiteren Ausgestaltung der Erfindung die Einhausung des Kombi-Wechselmagnetfelderzeugers stationär ist, der Fördergurt mindestens zwei Umlenk- bzw. Förderrollen umschlingt und mit zumindest seinem Obertrum zwischen die Scheiben des Magnetscheibenrotors eingreift und oberhalb des Mittelabschnitts der H-förmigen Einhausung verläuft, läßt sich die Bewegungs- bzw. Umlaufbahn des das Feststoffgemisch zuführenden Fördergurtes an die beiden von der stationären Einhausung eingeschlossenen Rotoren durch Lageveränderungen der Umlenk- bzw. Führungsrollen und Erweitern der Zahl der Rollen variabel anpassen. Weiterhin ist es auch möglich, eine Zuführung des Feststoffgemischs unterhalb des Kombi-Magnetfelderzeugers vorzusehen.

- Weitere Merkmale und Vorteile der Erfindung ergeben sich aus den Ansprüchen und der nachfolgenden Beschreibung, in der einige Ausführungsbeispiele des Gegenstandes der Erfindung näher erläutert sind. Es zeigen:

- Fig. 1

- eine Wirbelstromscheidevorrichtung aus einem Magnetrotor und einem Magnetscheibenrotor als Maschineneinheit (Kombi-Wechselmagnetfelderzeuger), in schematischem Längsschnitt;

- Fig. 2

- den Kombi-Wechselmagnetfelderzeuger gemäß Fig. 1 im Querschnitt;

- Fig. 3

- eine Variante eines erfindungsgemäßen Kombi-Wechselmagnetfelderzeugers, in schematischer Seitenansicht;

- Fig. 4

- eine weitere Ausführungsform eines erfindungsgemäßen Kombi-Wechselmagnetfelderzeugers, in schematischer Seitenansicht;

- Fig. 5

- eine Wirbelstromscheidevorrichtung, bei der ein Kombi-Wechselmagnetfelderzeuger aus einem Magnetscheibenrotor und einem Induktor besteht, in schematischem Längsschnitt; und

- Fig. 6

- eine Wirbelstromscheidevorrichtung gemäß Fig. 1, mit demgegenüber allerdings exzentrisch angeordneten Magnetrotor.

- Ein in Fig. 1 dargestellter Kombi-Wechselmagnetfelderzeuger 1 besteht aus einem Magnetrotor 2 und einem Scheibenmagnetrotor 3, der zwei im Abstand voneinander angeordnete, vertikale, drehangetriebene Scheiben 4 aufweist, in denen zur Erzeugung des wirksamen Magnetfeldes flächige Permanentmagnete 5 eingelassen sind (vgl. Fig. 2). Auch der in einer Trommel 6 angeordnete Magnetrotor 2 ist mit in abwechselnder Nord-Süd-Polung im Grundkörper befestigten Reihen von Permanentmagneten 7 versehen. Der Magnetrotor 2 und der Magnetscheibenrotor 3 sind ineinandergebaut, wobei der Magnetrotor 2 bezogen auf die Scheiben 4 konzentrisch angeordnet ist und mit diesen gegenüber kleinerem Durchmesser den axialen Abstand zwischen den Scheiben 4 überbrückt (vgl. Fig. 2). Die Permanentmagnete 5 des Magnetscheibenrotors 3 sind zu den einander zugewandten Seiten der Scheiben 4 hin angeordnet und etwa vom Magnetrotor 2 bis zur äußeren Peripherie der Scheiben 4 in diesen verteilt.

- Der Magnetrotor 2 und der Magnetscheibenrotor 3 sind in einer der im Querschnitt H-förmigen Kontur des Kombi-Wechselmagnetfelderzeugers 1 angepaßten Einhausung 8 angeordnet, deren nabenartiges Mittelteil die den Magnetrotor 2 aufnehmende, gleichzeitig als vordere Umlenktrommel für einen außerdem um eine zweite, hintere Umlenktrommel 9 geführten endlosen Fördergurt 11 dienende Trommel 6 bildet. Der Magnetrotor 2 und der Magnetscheibenrotor 3 weisen gemäß Fig. 2 eine gemeinsame, mit hoher Drehzahl von einem nicht dargestellten Motor angetriebene Drehachse 12 auf, die in Wälzlagern 13 lagert. Auch die Einhausung 8 lagert in Wälzlagern 14 und wird von einem nicht dargestellten Motor mit einer niedrigen, variablen Drehzahl angetrieben, so daß der die Trommel 6 der angetriebenen Einhausung 8 umschlingende Fördergurt 11 mit einer Geschwindigkeit von wahlweise 0,2 bis 1,8 m/s umläuft.

- Der in Fig. 6 dargestellte Kombi-Wechselmagnetfelderzeuger 200 unterscheidet sich von der vorbeschriebenen Ausführung lediglich dadurch, daß der Magnetrotor 39 exzentrisch angeordnet und in Pfeilrichtung 41 verschwenkbar ist; er läßt sich exakt auf den Abwurfpunkt des Feststoffgemisches einstellen. Bei dem Kombi-Wechselmagnetfelderzeuger 300 nach Fig. 5 befindet sich in der Trommel 6 statt eines Magnetrotors ein verschwenkbar gelagerter Induktor 38.

- Zum Abtrennen von Nichteisen-Metallen wird ein Feststoffgemisch beispielsweise von einer in Förderrichtung 15 des Fördergurtes 11 geneigten, nicht dargestellten Vibrationsrinne aus geringer Höhe auf den Fördergurt gegeben.

- Das schon auf der Vibrationsrinne während des Transportes in der Höhe und der Breite vergleichmäßigte Feststoffgemisch wird aufgrund einer gegenüber der Vibrationsrinne höheren Geschwindigkeit des Fördergurtes 11 weiter vergleichmäßigt und verteilt, so daß sich die Schichthöhe des Feststoffgemisches weiter verringert und die Gemischbestandteile 16 eine im wesentlichen einlagige Schicht bilden, wie dies in den Figuren aus Gründen der deutlicheren Darstellung extrem überzeichnet dargestellt wird. Sobald die Gemischbestandteile 16 in den Wirkbereich der von den beiden Rotoren 2, 3 oder dem Induktor 38 und dem Magnetscheibenrotor 3 erzeugten Wirbelströme gelangen, werden sie aus drei Richtungen von Magnetfeldern beeinflußt. In Fig. 2 ist das von unten auf die Gemischbestandteile 16 einwirkende Magnetfeld des Magnetrotors 2 - oder Induktors 38 - durch Pfeile 17 und sind die von zwei Seiten auf die Gemischbestandteile 16 einwirkenden Magnetfelder des Magnetscheibenrotors 3 durch Pfeile 18 gekennzeichnet.

- Wie in Fig. 2 dargestellt ist, ergibt sich aufgrund der im Materialabwurfbereich des Kombi-Wechselmagnetfelderzeugers 1 voll wirksamen Kraft der Wirbelströme der sich unterstützenden Magnetfelder 17, 18 des Magnetrotors 2 und des Magnetscheibenrotors 3 für die Nichteisen-Metalle entsprechend den Wurfparabeln 19 bzw. 21 ein weit ausgelenkter Kurvenverlauf, so daß sich diese Bestandteile getrennt voneinander und getrennt von gemäß den Wurfparabeln 22 im wesentlichen ohne Auslenkung herabfallenden Schwermetallen in verschiedenen Sammelkammern 23, 24, 25 auffangen lassen. Das Auffangen in den den einzelnen abgetrennten Bestandteilen zugeordneten Sammelkammern 23 bis 25 wird durch den Wurfparabeln 19 bzw. 21 und 22 zugewandte Trennbleche 26 unterstützt.

- Bei der Ausführung eines Kombi-Magnetfelderzeugers 100 nach Fig. 3 kann die den Magnetrotor 2 und den Magnetscheibenrotor 3 abkapselnde Einhausung 8 nicht angetrieben, d.h. stationär ausgebildet werden. Der Fördergurt 11 umschlingt eine angetriebene vordere Kopfrolle 27 und eine hintere Umlenk- bzw. Führungsrolle 28, und seine Trums laufen in dem Freiraum zwischen den beiden Scheiben des Magnetscheibenrotors 3 um, wobei sich der Magnetrotor 2 zwischen dem Ober- und dem Untertrum befindet. Mit dieser Version läßt sich der Fördergurt in einfacher Weise variabel positionieren.

- Dem in Fig. 4 dargestellten Kombi-Wechselmagnetfelderzeuger 100 ist ein Fördergurt 11 zugeordnet, der über drei ihn dreieckförmig umlenkende Führungsrollen 29 bzw. 31, 32 geführt wird. Bei dieser Ausführungsvariante erstreckt sich lediglich der horizontale Gurtabschnitt zwischen den Scheiben des Magnetscheibenrotors 3, und die dem Kombi-Wechselmagnetfelderzeuger 100 in Förderrichtung 15 nachgeordnete, als Kopfrolle ausgebildete Führungrolle 29 läßt sich aufgrund ihres geringen Durchmessers bis nahe an den Magnetscheibenrotor 3 heranführen, was den Abwurf der von dem Fördergurt 11 zugeführten Gemischbestandteile 16 begünstigt.

- Damit sich die Position des Fördergurtes bzw. der Gemischzuführung in bezug auf den Kombi-Wechselmagnetfelderzeuger 1, 100, 200, 300 optimieren läßt, sind gemäß den in den Figuren eingetragenen Doppelpfeilen 37 der Kombi-Magnetfelderzeuger 1, 100, 200, 300 und/oder die Umlenk- bzw. Führungsrollen 9, 28 horizontal und/oder vertikal verstellbar ausgebildet.

Claims (16)

- Verfahren zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch mittels Wirbelstrom, dadurch gekennzeichnet, daß das Gemisch aus mindestens drei Richtungen Wechselmagnetfeldern ausgesetzt wird.

- Vorrichtung zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch mittels Wirbelstrom, gekennzeichnet durch einen aus einem Magnetrotor (2) und einem zumindest zwei zueinander parallele, vertikale, drehangetriebene Scheiben (4) umfassenden Magnetscheibenrotor (3) bestehenden Kombi-Wechselmagnetfelderzeuger (1, 100) in der Gemischzuführung.

- Vorrichtung zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch mittels Wirbelstrom, gekennzeichnet durch einen aus einem Induktor (38) und einem zumindest zwei zueinander parallele, vertikale, drehangetriebene Scheiben (4) umfassenden Magnetscheibenrotor (3) bestehenden Kombi-Wechselmagnetfelderzeuger (1, 100) in der Gemischzuführung.

- Vorrichtung nach Anspruch 2 oder 3, dadurch gekennzeichnet, daß der Magnetrotor (2) oder der Induktor (38) und der Magnetscheibenrotor (3) koaxial ineinandergebaut sind und der Magnetrotor (2) den axialen Abstand zwischen den Scheiben (4) des Magnetscheibenrotors (3) überbrückt.

- Vorrichtung nach Anspruch 4, dadurch gekennzeichnet, daß der Durchmesser des Magnetrotors (2) kleiner als der des Magnetscheibenrotors (3) ist.

- Vorrichtung nach Anspruch 3 oder 4, dadurch gekennzeichnet, daß der Induktor (38) schwenkbar gelagert ist.

- Vorrichtung nach Anspruch 2 oder 3, dadurch gekennzeichnet, daß der Magnetrotor (2) oder der Induktor (38) in Bezug auf den Magnetscheibenrotor (3) exzentrisch angeordnet ist.

- Vorrichtung nach einem oder mehreren der Ansprüche 2 bis 7, dadurch gekennzeichnet, daß die Scheiben (4) des Magnetscheibenrotors (3) topfartig ausgebildet sind.

- Vorrichtung nach einem oder mehreren der Ansprüche 2, 4 oder 5 und 7 oder 8, dadurch gekennzeichnet, daß der Magnetrotor (2) und der Magnetscheibenrotor (3) unabhängig voneinander angetrieben sind.

- Vorrichtung nach einem oder mehreren der Ansprüche 2, 4 oder 5 und 7 bis 9, dadurch gekennzeichnet, daß der Magnetrotor (2) und der Magnetscheibenrotor (3) eine gemeinsame Drehachse (12) aufweisen.

- Vorrichtung nach Anspruch 3 oder 10, dadurch gekennzeichnet, daß der Magnetrotor (2) oder der Induktor (38) und der Magnetscheibenrotor (3) in einer der Kontur des Kombi-Wechselmagnetfelderzeugers (1, 100) angepaßten, im Querschnitt H-förmigen Einhausung (8) aus einem antimagnetischen und elektrisch schlecht leitenden Werkstoff angeordnet sind.

- Vorrichtung nach Anspruch 11, dadurch gekennzeichnet, daß die Einhausung (8) drehbar gelagert und als vordere, angetriebene Umlenktrommel (6) für einen das Feststoffgemisch zwischen die Scheiben (4) des Magnetscheibenrotors (3) führenden, endlosen Fördergurt (11) ausgebildet ist.

- Vorrichtung nach Anspruch 11 oder 12, dadurch gekennzeichnet, daß der Kombi-Wechselmagnetfelderzeuger (1, 100) und/oder die Umlenk- bzw. Führungstrommel (9, 29, 31, 32, 28) horizontal und/oder vertikal verstellbar sind.

- Vorrichtung nach Anspruch 12 oder 13, dadurch gekennzeichnet, daß eine den Fördergurt (11) umlenkende, hintere Führungsrolle (9, 28) schwenkbar gelagert ist.

- Vorrichtung nach einem oder mehreren der Ansprüche 2 bis 11, 13 oder 14, dadurch gekennzeichnet, daß die Einhausung (8) des Kombi-Wechselmagnetfelderzeugers (100) stationär ist, der Fördergurt (11) mindestens zwei Umlenk- bzw. Führungsrollen (27, 28 bzw. 29, 31, 32) umschlingt und mit zumindest seinem Obertrum zwischen die Scheiben (4) des Magnetscheibenrotors (3) eingreift und oberhalb des Mittelabschnitts der H-förmigen Einhausung (8) verläuft.

- Vorrichtung nach Anspruch 15, gekennzeichnet durch eine Dreieckführung des Fördergurts (11), wobei zumindest eine Dreieckseite zwischen den Scheiben (4) oberhalb des Magnetrotors (2) oder Induktors (38) verläuft.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4223812 | 1992-07-20 | ||

| DE19924223812 DE4223812C1 (de) | 1992-07-20 | 1992-07-20 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0579966A1 true EP0579966A1 (de) | 1994-01-26 |

Family

ID=6463625

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP93109924A Ceased EP0579966A1 (de) | 1992-07-20 | 1993-06-22 | Verfahren und Vorrichtung zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0579966A1 (de) |

| DE (1) | DE4223812C1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006111636A1 (fr) * | 2005-04-21 | 2006-10-26 | Magpro | Separateur magnetique d’elements conducteurs en metal non ferreux et installation de tri selectif comprenant de tels separateurs |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE29513613U1 (de) * | 1994-10-28 | 1995-10-26 | Nsm Magnettechnik Gmbh | Einrichtung zum Stapeln von Teilen aus elektrisch leitendem, nicht-ferromagnetischem Werkstoff, insbesondere von Aluminium-Dosendeckeln |

| DE19938372A1 (de) * | 1999-08-09 | 2001-03-08 | Diagnostikforschung Inst | Verfahren und Vorrichtung zur Trennung magnetischer Teilchen |

| NL2001431C2 (nl) | 2008-04-02 | 2009-10-05 | Univ Delft Tech | Werkwijze voor het scheiden van een afvalstroom. |

| ES2425338T3 (es) | 2010-07-28 | 2013-10-14 | Inashco R&D B.V. | Aparato de separación |

| NL2006306C2 (en) | 2011-02-28 | 2012-08-29 | Inashco R & D B V | Eddy current seperation apparatus, separation module, separation method and method for adjusting an eddy current separation apparatus. |

| FR2984185B1 (fr) * | 2011-12-14 | 2014-10-31 | Sas Gs Magnetic | Dispositif de separation magnetodynamique |

| FR2989288B1 (fr) * | 2012-04-12 | 2015-01-16 | Magpro | Separateur par courant de foucault |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4743364A (en) * | 1984-03-16 | 1988-05-10 | Kyrazis Demos T | Magnetic separation of electrically conducting particles from non-conducting material |

| DE3810715A1 (de) * | 1988-03-30 | 1989-10-12 | Peter Weiss | Vorrichtung zum trennen metallischer schrott-teile |

| EP0439983A2 (de) * | 1990-01-29 | 1991-08-07 | ETS G. ANDRIN ET FILS (Société Anonyme) | Magnetscheider für Nichteisenmetall-Teilchen oder -Stücke |

| US5080234A (en) * | 1990-08-15 | 1992-01-14 | Walker Magnetics Group, Inc. | Eddy current separator |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3817003C1 (en) * | 1988-05-19 | 1989-10-12 | Lindemann Maschinenfabrik Gmbh, 4000 Duesseldorf, De | Apparatus for separating non-magnetisable metals from a mixture of solids |

-

1992

- 1992-07-20 DE DE19924223812 patent/DE4223812C1/de not_active Expired - Fee Related

-

1993

- 1993-06-22 EP EP93109924A patent/EP0579966A1/de not_active Ceased

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4743364A (en) * | 1984-03-16 | 1988-05-10 | Kyrazis Demos T | Magnetic separation of electrically conducting particles from non-conducting material |

| DE3810715A1 (de) * | 1988-03-30 | 1989-10-12 | Peter Weiss | Vorrichtung zum trennen metallischer schrott-teile |

| EP0439983A2 (de) * | 1990-01-29 | 1991-08-07 | ETS G. ANDRIN ET FILS (Société Anonyme) | Magnetscheider für Nichteisenmetall-Teilchen oder -Stücke |

| US5080234A (en) * | 1990-08-15 | 1992-01-14 | Walker Magnetics Group, Inc. | Eddy current separator |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006111636A1 (fr) * | 2005-04-21 | 2006-10-26 | Magpro | Separateur magnetique d’elements conducteurs en metal non ferreux et installation de tri selectif comprenant de tels separateurs |

| FR2884735A1 (fr) * | 2005-04-21 | 2006-10-27 | Magpro Sarl | Separateur magnetique d'elements conducteurs en metal non ferreux et installation de tri selectif comprenant de tels separateurs |

Also Published As

| Publication number | Publication date |

|---|---|

| DE4223812C1 (de) | 1993-08-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0388626B1 (de) | Vorrichtung zum Abtrennen von nichtmagnetisierbaren Metallen aus einer Feststoffmischung | |

| EP0339195B1 (de) | Magnetscheider | |

| DE2653373C2 (de) | Vorrichtung zum Sortieren elektrisch leitfähiger Materialstücke aus einem Gemengestrom | |

| EP0342330A2 (de) | Vorrichtung zum Abtrennen von nichtmagnetisierbaren Metallen aus einer Feststoffmischung | |

| DE2037500A1 (de) | Vorrichtung zur Wiedergewinnung von Papierstucken aus einer Mischung zerschmtzel ten Abfallmatenals | |

| EP2506978B1 (de) | Vorrichtung und verfahren zur trennung von unterschiedlich elektrisch leitfähigen partikeln | |

| EP0154207A1 (de) | Verfahren und Vorrichtung zum Abtrennen elektrisch leitfähiger Nichteisenmetalle | |

| DE3416504A1 (de) | Verfahren und vorrichtung zum trennen von gemengen von stoffen mit unterschiedlichen elektrischen leitfaehigkeiten | |

| EP0579966A1 (de) | Verfahren und Vorrichtung zum Abtrennen nichtmagnetisierbarer Metalle aus einem Gemisch | |

| AT401020B (de) | Verfahren zur trennung eines heterogenen materialstromes in zwei ströme mit unterschiedlichen physikalischen eigenschaften und vorrichtung zur durchführung desselben | |

| DE19838170C2 (de) | Verfahren und Vorrichtung zur Wirbelstromscheidung von Materialgemischen in Teilchenform | |

| EP0550867B1 (de) | Vorrichtung zum Abtrennen von nichtmagnetisierbaren Metallen aus einem Feststoffgemisch | |

| DE19832828A1 (de) | Verfahren, Anlage und Vorrichtung zur Wirbelstromscheidung von wiederaufzubereitenden eisenfreien Stoffgemischen, die Metall-, insbesondere Nichteisenmetallteilchen unterschiedlicher elektrischer Leitfähigkeit enthalten | |

| DE19649154C1 (de) | Verfahren und Vorrichtung zur Steigerung der Trennschärfe von Wirbelstromscheidern | |

| DE4014969A1 (de) | Verfahren und vorrichtung zum abtrennen insbesondere schwachmagnetisierbarer materialien aus einem feststoffgemisch | |

| DE19737161A1 (de) | Verfahren, Anlage und Vorrichtungen zum trockenen Abtrennen von Metallen aus zerkleinerten Schüttgütern, insbesondere Schrottgemischen | |

| DE69828295T2 (de) | Rotorstromanpassung an eine Brechkammer für mineralische Rohstoffe | |

| DE2509638A1 (de) | Abtrennungsverfahren und vorrichtung zur durchfuehrung | |

| DE4317640A1 (de) | Einrichtung zur Lagebeeinflussung von Teilen aus elektrisch leitenden, nicht-ferromagnetischen Materialien, insbesondere zum Transportieren und/oder Sortieren von solchen Teilen | |

| DE4035960A1 (de) | Verfahren und vorrichtung zum trennen unterschiedlich grosser gemischbestandteile eines feststoffgemisches | |

| EP0389767B1 (de) | Vorrichtung zum Abtrennen von nichtmagnetisierbaren Metallen aus einem Feststoffgemisch | |

| DE3810715C2 (de) | ||

| DE19629110C1 (de) | Verfahren und Vorrichtung zum Trennen von feinteiligen Stoffgemischen mittels eines magnetischen Feldes | |

| DE2532493A1 (de) | Verfahren und vorrichtung zur nassmagnetischen aufbereitung von feinkoernigem feststoff | |

| DE4238988C2 (de) | Vorrichtung zum Abtrennen von Metallen aus einem durch ein Magnetfeld geführten Gemisch |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE ES FR GB IT LI SE |

|

| 17P | Request for examination filed |

Effective date: 19940202 |

|

| 17Q | First examination report despatched |

Effective date: 19950911 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN REFUSED |

|

| 18R | Application refused |

Effective date: 19970607 |